История и современность

Завод - относительно молодое предприятие, которое было построено в 2007 году. После ввода в эксплуатацию, здесь производилась всего одна модель: мини-погрузчик Bobcat S130. В год с конвейера сходило порядка 600-700 единиц техники. А уже с 2015 года завод производит порядка 13 тысяч машин за 12 месяцев. В настоящее время завод выпускает более 20 различных моделей техники Bobcat.

Источник фото: mini-exkavator.ruЗавод Bobcat в Добрише

Источник фото: mini-exkavator.ruЗавод Bobcat в Добрише

Само предприятие состоит из 4 основных цехов. Первый - непосредственно производство, где металл превращают в детали будущих машин, далее - покрасочный цех, следом - логистическая часть завода, где находятся комплектующие от поставщиков. Четвертый цех - сборочная линия, где все соединяется воедино, и из дверей завода выезжает готовая машина.

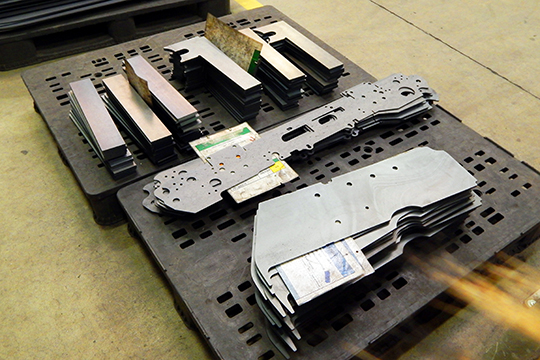

Из металла - в деталь

Первый шаг на пути к появлению нового мини-экскаватора или мини-погрузчика - поступление металла со склада на участок лазерной резки. При таком способе обработки точность достигает 100%, а на деталях не появляется зазубрин, которые необходимо дополнительно обрабатывать.

Источник фото: mini-exkavator.ruКаждая модель мини-техники состоит из порядка 4 тыс. деталей

Источник фото: mini-exkavator.ruКаждая модель мини-техники состоит из порядка 4 тыс. деталей

Лазерные установки, имеющиеся в цеху, самостоятельно диагностируют металл на наличие дефектов: коррозия или перекос стали. И если на материале присутствуют недочеты, то резчик такой участок пропустит. Чтобы минимизировать количество обрезков металла, компьютер самостоятельно компонует будущие элементы на листе в соответствии с заданной программой.

Всего в цехе имеется 4 лазерные установки, и у каждой своя так называемая башня металла. Самая большая башня весит примерно 150 т, самая маленькая - 120-130 т. В день обрабатывается до 500 т металла. При этом каждый резчик работает с металлом определенной толщины: от 2 до 18 мм.

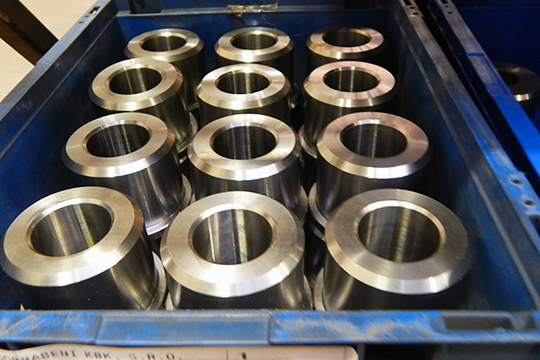

Источник фото: mini-exkavator.ruФормы для пресса

Источник фото: mini-exkavator.ruФормы для пресса

Вначале согнуть, затем соединить

Когда заготовки нарезаны, они поступают на гибочный участок, где им придается необходимая форма. На заводе в Добрише имеется несколько станков с усилием на сгиб в 50, 100 и 320 т. После обработки деталь также проверяется на точность исполнения, угол сгиба, наличие трещин и т. д.

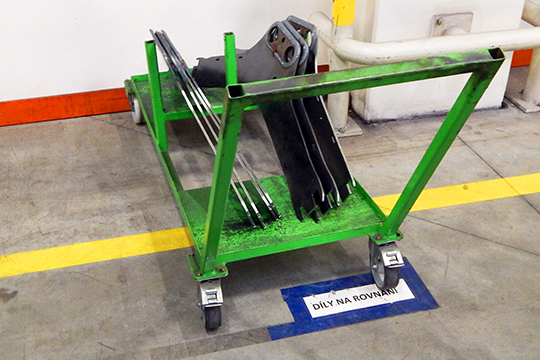

Источник фото: mini-exkavator.ruТележки, на которые грузят элементы конструкции, различаются по цвету

Источник фото: mini-exkavator.ruТележки, на которые грузят элементы конструкции, различаются по цвету

Для крупных элементов в цехе стоят тележки, на которые они укладываются. Когда детали соединены, они поступают на сварочный робот, который обрабатывает швы. Для разных типов техники тележки различаются по цвету: для деталей мини-погрузчиков они синие, для мини-экскаваторов - зеленые.

Готовимся менять цвет

Перед тем, как готовая деталь отправляется в покрасочный цех, она проходит процесс зачистки. Также производится катафорез - это помогает предотвратить появление ржавчины и улучшает дальнейшее сцепление краски с металлом. Отметим также, что перед покраской детали подвергаются специальной сушке: сталь нагревается до 190°С, что позволяет добиться максимального качества окрашивания.

Источник фото: mini-exkavator.ruМелкие детали для покраски подвешиваются на специальные рамы

Источник фото: mini-exkavator.ruМелкие детали для покраски подвешиваются на специальные рамы

Готовые детали окрашиваются не кисточкой или методом распыления. Их опускают в ванну с краской для того, чтобы не осталось ни одного неокрашенного участка. Краска наносится в три слоя: первый - антикоррозийный, далее - первый закрепительный, третий - финальный.

Интересный факт: окрасочный конвейер, кажущийся на первый взгляд небольшим, в длину составляет 1 км. Также внутри покрасочной камеры с помощью специальных приточно-вытяжных систем постоянно поддерживается определенная температура, уровень влажности, давление независимо от времени года.

Источник фото: mini-exkavator.ruНа заводе многие операции производятся не роботами, а сотрудниками

Источник фото: mini-exkavator.ruНа заводе многие операции производятся не роботами, а сотрудниками

Склад запчастей: 7 тысяч на 2 дня

Далее - склад запасных частей, необходимых для сборочной линии. Здесь находится порядка 7 тысяч парт-номеров (или деталей), которые завод получает от поставщиков. Этого количества хватает всего на 2,5 дня работы. Как нам рассказали в ходе экскурсии, сейчас на производстве имеется проект, который предполагает расширение склада запчастей, чтобы он смог обеспечивать работу всего завода в течение примерно 4 дней.

.jpg) Источник фото: mini-exkavator.ruСклад запчастей на заводе в скором времени планируют расширить

Источник фото: mini-exkavator.ruСклад запчастей на заводе в скором времени планируют расширить

В этой зоне также имеются специальные тележки, на каждую укладывается определенный набор комплектующих, необходимых для сборки конкретной модели. Это также предупреждает оператора на линии от ошибки при сборке, так как лишнюю или ненужную деталь на тележку не положат.

Сборочная линия: ответственность несет каждый

На этом участке зоны сборки мини-экскаваторов и мини-погрузчиков обозначены разными цветами: синяя зона - линия погрузчиков, зеленая - компактных экскаваторов.

Справа от основной линии есть вспомогательная зона, где производятся предсборочные операции. Вначале сюда поступает двигатель "нулевой готовности": здесь его доукомптектовывают фильтрами и прочими недостающими элементами, проводится его регулировка, после чего силовой агрегат устанавливают в корпус машины.

Источник фото: mini-exkavator.ruНа зеленые тележки укладывают запчасти для мини-экскаваторов

Источник фото: mini-exkavator.ruНа зеленые тележки укладывают запчасти для мини-экскаваторов

Для того, чтобы в процессе монотонной работы специалист не перепутал детали, на конвейере модели чередуются, т.к. запчасти от одного погрузчика не подойдут для другой модели, которая будет собираться следующей по очереди.

У каждой команды, работающей на сборке, есть определенный набор операций. И прежде чем одна бригада примет работу у другой, производится проверка установки компонентов, осуществленной на предыдущем участке. Фактически качество проверяется не на финальном этапе, когда до некоторых компонентов уже невозможно добраться: в процессе сборки каждая следующая команда несет ответственность за предыдущую.

Источник фото: mini-exkavator.ruИмеющиеся на складе 7 тысяч единиц запчастей хватает на 2,5 дня работы

Источник фото: mini-exkavator.ruИмеющиеся на складе 7 тысяч единиц запчастей хватает на 2,5 дня работы

На подошедший с предыдущего поста готовый корпус устанавливается стрела. Далее заливаются все необходимые технические жидкости, и после этого производится первый запуск машины для тестирования и очистки всех компонентов, удаления мельчайших частичек, оставшихся в гидравлике. На следующем участке устанавливаются колеса, кабина и вся финишная электрика и компоненты, которые тестируются в конце.

Источник фото: mini-exkavator.ruЕсли при сборке была допущена ошибка, ответственность несет бригада, проверявшая качество работы

Источник фото: mini-exkavator.ruЕсли при сборке была допущена ошибка, ответственность несет бригада, проверявшая качество работы

Жизнь после сборки

После того, как все компоненты установлены, готовая машина отправляется на участок ОТК, где она работает в течение 30-40 минут с подключенным к ней компьютером. В это время проводится диагностика, в ходе которой выявляется наличие каких-либо ошибок, допущенных в ходе сборки.

Источник фото: mini-exkavator.ruЧтобы обнаружить ошибки при сборке машины, используется компьютерное тестирование

Источник фото: mini-exkavator.ruЧтобы обнаружить ошибки при сборке машины, используется компьютерное тестирование