Сменный инструмент гидромолота не является самой дорогой деталью, но в значительной мере определяет его эксплуатационную надежность и производительность. Форма рабочего конца инструмента определяет его назначение и влияет на производительность гидромолота.

.jpg) | .jpg) |

| Рис.1. Сменный инструмент a) Острая пика для универсального применения; б) Плоское долото для применения на скальных породах и работ по сносу; в) Тупое долото для применения на скальных породах и разбивке негабарита. | Рис.2. Пика: тупая, с пирамидальным концом, зубило, конусная. |

Сменный инструмент предназначен для разрушения прочных материалов, уплотнения насыпных грунтов, забивки в грунт столбиков, стоек и т. п. (рис. 1, 2). Среди инструмента для разрушения материалов различают пику, зубило, клин.

Наиболее универсальным инструментом является пика, которая оканчивается либо круглым конусом, либо пирамидой с несколькими гранями, либо плоским торцом (тупая). Последнее время изготовители чаще предлагают четырехгранную пирамиду, а не круглый конус. При внедрении в породу в зоне ребер пирамиды в обрабатываемом материале создаются повышенные напряжения, способствующие образованию трещин. Однако изготовителей на придание инструменту пирамидальной формы толкает не столько ожидаемое повышение производительности гидромолота, сколько снижение трудоемкости изготовления. Если интрументу придать форму трехгранной пирамиды, то эффект образования трещин в разрушаемом материале еще усиливается. Оказалось, что выполнить грани пирамиды на цилиндрическом стержне проще с помощью специальной пилы, чем точить круглый конус на токарном станке. Металлической стружки при отпиливании граней пирамиды образуется меньше, чем при точении конуса. Интересы потребителей и производителей в данном случае совпадают. Однако преимущества граненой формы перед конической по мере износа ребер и вершины пирамиды постепенно утрачиваются, конец интрумента приобретает форму, похожую на сферу. Тем не менее инструмент в виде пики рекомендуется для разрушения бетонных конструкций и дорожных покрытий, каменной или кирпичной кладки.

Для дробления негабаритов горных пород, значительное количество которых образуется при добыче полезных ископаемых буровзрывным способом, наиболее подходящим инструментом считается пика с плоским концом. Такой инструмент удобнее устанавливать на разрушаемый негабарит, так как он меньше соскальзывает при прижатии молота к объекту работы. Но со временем и такой инструмент принимает на конце сферическую форму. В 1980-х годах в НИИ горнохимического сырья (ГИГХС) испытывали инструмент для дробления негабаритов горных пород с рабочим концом, на котором была выполнена не выпуклая, а вогнутая сфера. Во время испытаний было отмечено, что вероятность соскальзывания при установке на точку у такого инструмента гораздо меньше, а эффективность разрушения негабарита не хуже, чем у плоского инструмента. Но широкого распространения инструмент с вогнутой сферой на рабочем конце не получил, вероятно, по технологическим причинам. Изготавливать инструмент с плоским торцом проще, а по мере износа весь инструмент принимает форму, близкую к выпуклой сфере, утрачивая первоначальные преимущества.

.jpg)

Инструмент в виде двускосого клина предпочтительнее применять в тех случаях, когда желательно, чтобы трещины в обрабатываемом материале распространялись в стороны от лезвия клина, например, при устройстве траншей. Изготавливается инструмент, у которого лезвие клина расположено как поперек оси рабочего оборудования, так и вдоль оси. Клиновый инструмент с углом заострения более 30° обычно называют зубилом. При рыхлении вязких пород или, например, мерзлых грунтов наибольшая производительность при прочих равных условиях достигается в случае применения клина с углом заострения 20…30°. Для других видов материалов оптимальная величина угла заострения может отличаться. Для эффективного рыхления мерзлых грунтов, известняков и других подобных пород рекомендуется сначала организовать забой, а затем, отступая от открытой стенки забоя, забивать инструмент на максимально возможную глубину до образования в грунте трещин. Трещины в грунте образуются легче, если инструмент забит в грунт на некоторую глубину, а его поперечное сечение достаточно велико. Если же диаметр рабочей части инструмента мал, то в грунте образуются лишь отверстия без образования трещин. Инструмент забить в грунт тем легче, чем его масса меньше по сравнению с массой бойка. В случае образования трещин отколовшиеся от массива куски грунта можно откинуть в сторону забоя, используя гидроцилиндры рабочего оборудования экскаватора.

Обычно инструмент эксплуатируется и после того, как его конец примет закругленную форму. Так, например, на Запорожском заводе ферросплавов разрушение негабаритов литейных шлаков проводили, используя для этого гидромолот модели Д600. Длина рабочей части его нового инструмента, выступающая из буксы, составляет 790 мм. В работе инструмент использовали до тех пор, пока его рабочая длина не уменьшалась примерно до 250 мм. Такая эксплуатация инструмента возможна лишь в случае, если он не лопнет где-нибудь в средней части (рис. 3), до его максимального износа по длине. При работе инструмент гидромолота испытывает интенсивные ударные нагрузки, которые создают в теле инструмента напряжения сжатия, а в результате отражения ударных волн от концов инструмента и интерференции волн - и напряжения растяжения. К этим напряжениям прибавляются напряжения от радиальных составляющих опорных реакций, от изгибающих моментов, которые могут возникать по разным причинам. Заводы - изготовители гидромолотов запрещают работать ими как ломом (рис. 4), пытаясь выворачивать куски материала, отделяя их от массива, но на практике такой способ работы часто применяют. В этих случаях инструмент нагружается изгибающим моментом, и если усилия гидроцилиндров экскаватора велики, а поперечное сечение инструмента недостаточно, чтобы выдержать изгибающие напряжения, инструмент может лопнуть в зоне его выхода из буксы.

.jpg) | .jpg) |

| Рис.3. Сломанная пика | Рис.4. Нельзя работать, как ломом |

Иногда потребители, эксплуатирующие гидромолоты, предъявляют претензии изготовителям, уверяя, что они не работали молотом как ломом, а инструмент разрушился в поперечном сечении. К сожалению, и такое возможно, и для этого могут быть свои причины. Например, молот устанавливают не вертикально, а под углом к горизонту, и при этом он прижимается к объекту работы не вдоль своей оси посредством соответствующих гидроцилиндров, а только весом экскаватора. В этом случае инструмент нагружается изгибающим моментом, в его сечениях появляются напряжения изгиба, к которым прибавляются напряжения, возникающие при ударе бойка. Ну и, конечно, поломки инструмента могут быть вызваны некачественным изготовлением. Например, если для инструмента неправильно выбран материал или режимы термообработки, если еще в заготовке не выявлены скрытые дефекты материала, что бывает, когда за изготовление этих деталей берутся фирмы, плохо знакомые со спецификой работы и эксплуатации гидромолотов.

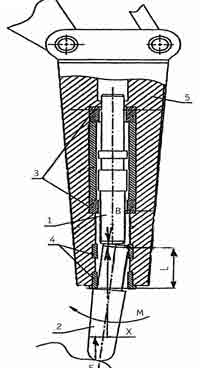

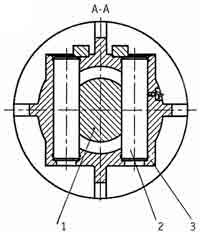

Другим фактором риска, повышающим вероятность поперечного излома инструмента, является увеличенный зазор между посадочным хвостовиком инструмента и втулками, в которых он перемещается (рис. 5). При изготовлении зазор в этой паре уже должен составлять примерно 0,5…1 мм. Меньше исходный зазор делать не следует из-за опасности заклинивания инструмента во втулке. Дело в том, что зазор должен быть достаточным для удаления из него неизбежных продуктов естественного износа этой нагруженной пары. При прижатии гидромолота к объекту работы инструмент в пределах зазора неизбежно отклоняется от геометрической оси молота. Если это отклонение мало, то изгибающий момент от силы, возникающей при ударе бойка по инструменту, также невелик. Но по мере увеличения зазора в паре инструмент и его втулка растет и величина изгибающего момента от силы удара. Обычно изготовители гидромолотов регламентируют предельно допустимую величину зазора, которую не следует превышать в процессе эксплуатации. Фирма Krupp в составе принадлежностей для обслуживания своих молотов предусматривала специальный шаблон с концами "проход" - "непроход" для контроля величины допустимого износа втулки инструмента.

Какие еще факторы могут ограничивать долговечность инструмента? Сменный инструмент гидромолота фиксируется от выпадания из буксы с помощью одного или двух круглых или овальных в сечении пальцев (рис. 6). Эти пальцы половиной своего сечения заходят в пазы, выполненные на боковых сторонах инструмента. При перемещении инструмента относительно буксы плоскости пазов скользят по поверхности пальцев. При ударе бойка помимо продольных и изгибающих нагрузок, действующих на инструмент, могут возникать и возникают крутящие моменты, которые образуются от поперечных неуравновешенных сил, приложенных к краям лезвия клина или неравномерно изношенной пики. Инструмент, поворачиваясь вокруг своей оси, краями плоскостей пазов упирается в пальцы, фиксирующие от выпадания из буксы. Так как контакт поверхностей происходит практически в точке, то напряжения смятия достигают критической величины. В результате по краям пазов на инструменте образуются заусенцы, препятствующие свободному перемещению во втулках. Края пазов для уменьшения эффекта образования заусенцев обычно закругляют, а диаметр инструмента в зоне пазов несколько уменьшают, чтобы образовавшиеся заусенцы не смогли препятствовать демонтажу из буксы. Все же периодически следует инструмент извлекать из буксы и удалять заусенцы шлифовальной машинкой.

|  |

| Рис.5. Схема нагружения инструмента: 1 - инструмент; 2 - палец фиксации; 3 - опорные втулки бойка; 4 - втулки инструмента; 5 - корпус молота; L - длина опорной части; F - осевая нагрузка; X - плечо; М - изгибающий момент | Рис.6. Поперечное сечение молота: 1 - инструмент; 2 - палец фиксации; 3 - букса |

У большинства моделей гидромолотов соударяющиеся торцы бойка и инструмента выполнены плоскими. Обеспечить параллельность соударяющихся поверхностей практически невозможно, особенно при износе посадочных поверхностей инструмента и его втулок. Поэтому при ударе касание поверхностей соударения происходит не по центру бойка, а по периферии. Часть кинетической энергии бойка, т. е. энергии удара, затрачивается на доворот инструмента до такого положения, когда плоскости торцов бойка и инструмента совпадут. В результате нецентрального удара и инструмент, и наиболее ценная деталь - боек нагружаются дополнительными моментами и скалывающими силами. Иногда это приводит к откалыванию кусков от соударяющихся поверхностей бойка и инструмента, что отмечалось даже у гидромолотов, изготовленных самыми известными зарубежными фирмами. В большинстве отечественных конструкций гидромолотов верхний торец инструмента выполнен сферическим. При этом центр сферы располагается в середине опорной поверхности втулок инструмента. При таком исполнении точка касания на плоском торце бойка расположена практически в центре, а диаметр пятна контакта меньше диаметра нижнего торца бойка. При таком техническом решении сколы на бойке и инструменте не наблюдались.

В конструкциях гидромолотов чаще всего ограничение верхнего положения инструмента в буксе предусмотрено при упоре его верхнего торца или заплечика, расположенного несколько ниже, в ограничитель в буксе. В отечественных моделях ГПМ-120, СП-71, МГ-300, "Импульс И-300М", СП-62 инструмент опирается на нижний торец буксы своим буртиком, выполненным на рабочей части. Инструмент при установке молота на точку и его прижатии гидроцилиндрами рабочего оборудования экскаватора неизбежно отклоняется в сторону в пределах зазора и прижимается частью поверхности посадочного хвостовика к поверхности втулки. Радиальная составляющая силы прижатия инструмента к втулке, умноженная на коэффициент трения, есть сила трения, на преодоление которой затрачивается часть энергии удара. Чем больше эта сила, тем быстрее происходит износ трущихся поверхностей. В гидромолоте модели "Импульс И-310", на мой взгляд, применено полезное техническое решение, позволяющее центрировать инструмент по оси молота при его установке на точку работы. У инструмента этого молота имеются две опорные конические поверхности: одна на буртике немного ниже верхнего торца, а вторая на буртике на рабочей части, который упирается в нижний край буксы. Так как опорные поверхности выполнены коническими, инструмент при прижатии молота к объекту работы стремится занять положение по оси буксы. Такое техническое решение способствует повышению ресурса инструмента, хотя на его изготовление расходуется несколько больше материала.

.jpg)

Обычно рабочая часть инструмента на всей длине (за исключением своего конца) выполнена в виде цилиндра. Но, на мой взгляд, рабочую часть целесообразно выполнять в виде конуса, поперечное сечение которого уменьшается в направлении к рабочему концу, т. е. к острию. Во-первых, при заглублении конуса в обрабатываемую породу возникают большие радиальные силы, способствующие возникновению трещин в разрушаемом материале. Во-вторых, конический инструмент легче извлекать из отверстия в грунте, чем цилиндрический. В-третьих, масса конического инструмента меньше, чем масса цилиндрического такой же длины. И, наконец, при нагружении конического инструмента изгибающим моментом напряжения в его рабочей части по ее длине более равномерны. А это значит, что при равных нагрузках конец конического инструмента в результате изгиба при равных напряжениях может отклониться на бо'льшую величину без поломки. То есть вероятность того, что он лопнет при изгибе, уменьшается.

На прочность и долговечность инструмента помимо различных конструктивных особенностей существенно влияет как выбор материала, из которого он изготовлен, так и правильная его термообработка. Материал инструмента должен иметь большой коэффициент ударной вязкости, а его твердость, получаемая в результате термообработки, должна быть возможно более высокой. Плотность энергии, т. е. величина энергии удара, отнесенная к площади поперечного сечения, должна быть ниже, чем коэффициент ударной вязкости. Также применяемая сталь должна обладать хорошей прокаливаемостью, чтобы высокая твердость обеспечивалась по всему поперечному сечению. Поэтому для изготовления прочного, износостойкого инструмента применяют высоколегированные стали, содержащие хром, никель, марганец, ванадий.

Необходимым условием качественного изготовления сменного инструмента гидромолотов является магнитоскопическая или ультразвуковая диагностика материала заготовок и детали после термообработки, которая позволяет выявить наличие скрытых дефектов в виде трещин и раковин. Такие дефекты являются концентраторами напряжений, что приводит к преждевременному возникновению усталостных трещин и излому инструмента.

Качественно изготовленный сменный инструмент при хорошем техническом обслуживании и соблюдении требований руководства по эксплуатации позволит добиться высокой производительности. В любом случае для исключения простоев по причине внезапной его поломки при интенсивной эксплуатации гидромолота целесообразно иметь в запасе еще хотя бы один экземпляр, приобретенный в компании, имеющей положительный опыт изготовления сменного инструмента, где работают специалисты по гидромолотам.

Ю. Дмитревич

"Основные Средства" №4/2010