Скреперы применяют при разработке грунтов до IV категории включительно. Для облегчения процесса копания грунты выше 2-й категории предварительно разрыхляют рыхлителями.

Дальность транспортирования грунта прицепными скреперами экономически эффективна на расстояние до 300 м и самоходными до 5000 м. Рабочий процесс техники состоит из следующих операций: набора грунта, транспортирования груженого скрепера, разгрузки, транспортирования пустогй машины к забою. С помощью такого рода техники можно возводить насыпь земляного полотна из боковых резеровов или грунтовых карьеров, устраивать выемки с отвозкой грунта в насыпи или кавальеры, планировать строительные площадки, срезать растительный слой грунта в полосе отвода дороги.

С учетом основных признаков скреперы классифицируются:

1. По емкости ковша (м3) — малой емкости, с ковшом емкостью до 5; средней емкости, с ковшом емкостью до 6—15; большой емкости с ковшом емкостью более 15;

2. По способу загрузки — на заполняемые за счет подпора грунта при реализации тягового усилия базового тягача и загружаемые с помощью загрузочного устройства. К первому типу относятся скреперы обычного исполнения, а к второму типу — элеваторные, гребковые, роторные.

3. По способу разгрузки — на машины со свободной, принудительной и полупринудительной (комбинированной) разгрузкой. В скреперах со свободной разгрузкой опорожнение ковша осуществляется под действием собственного веса грунта. При принудительной разгрузке полное опорожнение ковша осуществляется с помощью задней стенки. В технике с полупринудительной (комбинированной) разгрузкой часть объема грунта высыпается под действием собственного веса, а часть с помощью принудительной очистки.

4. По типу привода — на скреперы с канатным, электромеханическим и гидравлическим приводом.

Канатный привод состоит из следующих узлов: механической лебедки, системы полиспастов и направляющих блоков, а также рычагов управления. Электрический привод состоит из электродвигателя, шестеренчатого редуктора и зубчатого реечного механизма. К электромеханическому приводу следует отнести также привод, состоящий из электролебедки и канатно-блочного механизма. Гидравлический привод включает насос, бак с жидкостью, гибкие шланги и гидрораспределитель.

5. По способу агрегатирования — на прицепные, полуприцепные, самоходные и скреперные поезда.

Прицепной скрепер буксируется гусеничным или двухосным колесным трактором. Полуприцепной скрепер - находится в сцепке с гусеничным или двухосным колесным трактором (тягачом) передней частью (хоботом) через опорно-сцепное устройство.

Самоходный скрепер представляет собой единую конструкцию с индивидуальной энергетической установкой, обеспечивающей передвижение машины и работу всех агрегатов, в том числе и управление рабочими органами.

6. По типу тягача или самоходного оборудования — на колесные и гусеничные. Самоходный скрепер, как правило, выполнен на пневмоколесном ходу.

7. По типу трансмиссий — на механические, гидромеханические, электрические и гидростатические.

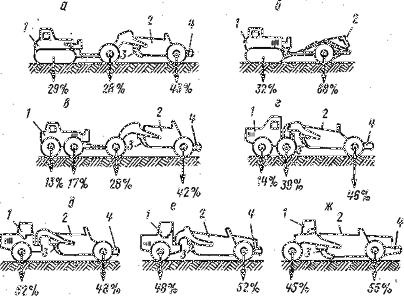

Рис. 1. Схемы скреперов:

а и б — двухосный прицепной и одноосный прицепной к гусеничному трактору; в — прицепной к колесному тягачу; г — полуприцепной к двухосному тягачу; д — полуприцепной к одноосному тягачу или самоходный скрепер с мотор-колесами; е — самоходный двухмоторный; ж — самоходный с задним двигателем; з — скрепер-бульдозер; 1 — гусеничный трактор или колесный тягач; 2 —ковш; 3 — заслонка; 4 — буфер; цифры указывают примерное распределение, массы скрепера с груженым ковшом по осям.

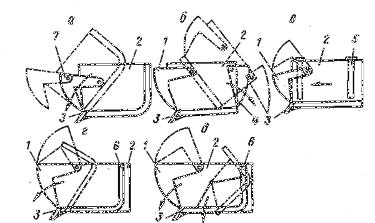

Рис. 2. Схемы разгрузки ковша скрепера:

а — свободная разгрузка вперед; б — свободная разгрузка назад; в — принудительная разгрузка; г — полупринудительная разгрузка через нож; д — щелевая разгрузка; 1 — передняя заслонка; 2 — ковш; 3— нож; 4 — задняя заслонка; 5 — задняя стенка; 6 — диище; 7 — заслонка

Наиболее распространенной для самоходных машин является гидромеханическая трансмиссия. Основные конструктивные схемы скреперов показаны на рис. 1.

Устройство. Рабочим органом данного типа техники является сварной ковш, имеющий на передней кромке днища во всю ширину ступенчатые ножи. В задней части ковша находится буфер, который имеет двоякое назначение. В первом случае он предназначен для упора отвала бульдозера при подталкивании машины. Во втором случае центральная балка буфера служит как направляющая хвостовика задней стенки. Боковые стенки ковша изготовлены из стального листа, усиленного балками жесткости. В боковых стенках ковша имеются проушины и кронштейны для крепления гидроцилиндров управления заслонкой, для рычага заслонки, а также имеется опора для крепления упряжного шарнира и гнезда для крепления оси заднего колеса. Задняя стенка ковша представляет собой подвижный щит и по бокам имеет направляющие ролики. Однако эти ролики не удерживают заднюю стенку от опрокидывания при выгрузке грунта. Стенку удерживает и центрирует хвостовик. Заслонка может быть плавающей и управляемой с помощью гидроцилиндров.

Передняя рама скрепера выполнена в виде арки и в своей конструкции имеет шкворень для соединения с тягачом, арку, рычаги и упряжной шарнир. Ковш прицепного скрепера с канатным управлением имеет несколько другую конструкцию. Отличие состоит в том, что сам ковш является одновременно задней рамой скрепера и состоит из двух боковых стенок и днища ковша, служащего одновременно задней стенкой.

На рис. 2 представлены схемы разгрузки ковша скрепера. При свободной разгрузке, а она применяется в ковшах небольшой емкости, ковш опрокидывается и грунт высыпается под действием собственного.веса (рис. 2, а, б).

Скреперные ковши с полупринудительной разгрузкой (рис. 2, г) имеют неподвижные боковые стенки, а разгрузка выполняется при повороте днища и задней стенки вокруг оси. Грунт под собственным весом и напором задней стенки высыпается из ковша.

Способ принудительной разгрузки с помощью задней стенки, приводимой в движение гидроцилиндрами, является прогрессивным, так как полностью очищает ковш от грунта (рис. 2, в). Щелевая разгрузка (рис. 2, д) менее прогрессивна и не нашла широкого применения.

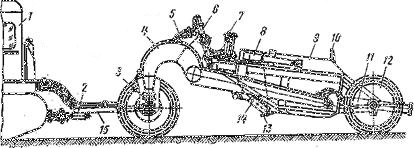

Прицепные скреперы с гидравлическим управлением (рис. 3) состоят из серьги для сцепления скрепера с трактором, шкворневого устройства для поворота передних колес, несущей рамы, ковша, заслонки и задней стенки. Рабочими органами управляют из кабины трактора с помощью рычагов управления трехсекционным гидрораспределителем.

Рис. 3. Скрепер ДЗ-3.3 (Д-569):

1 — трактор; 2—серьга; 3 —шкворневое устройство шарового типа; 4 —рама; 5—рукава и трубопроводы; 6 — гидроцилиндр подъема и опускания ковша; 7 — гидроцилиндр управления заслонкой ковша; 8 — заслонка ковша; 9 — ковш; 10 — задняя стенка ковша; 11 — гидроцилиндр управления задней стенкой ковша; 12 — колеса с шиной; 13, 14 — нижний и боковой ножи; 15 — дышло

Необходимо отметить, что прицепные скреперы обычно применяются в условиях переменного рельефа местности. Прицепной скрепер с канатным управлением имеет полупринудительную выгрузку грунта опрокидыванием днища и задней стенки вокруг шарнира. Самоходная машина с принудительной разгрузкой состоит из базового одноосного тягача и одноосного полуприцепного скреперного оборудования.

Полуприцепной и самоходный скрепер с пневмоколесными тягачами имеют большую транспортную скорость: например, с одноосным тягачом имеют скорость 40—52 км/ч, а при двухосном тягаче до 70 км/ч. Скреперные агрегаты из двух или трех машин позволяют резко увеличить производительность этих машин. Важным фактором для повышения производительности данного типа техники является применение скребкового конвейера (рис. 4), для загрузки ковша. В движение конвейер приводится от электродвигателя или гидродвигателя.

Применение элеваторной загрузки обеспечивает высокий коэффициент загрузки ковша и снижение тягового усилия при заполнении машины на 20—25.

Автоматизация работы скрепера значительно облегчает условия работы и повышает производительность. С помощью автоматического регулирования можно поддерживать оптимальный режим работы двигателя, а также тяговое усилие машины на постоянном уровне регулированием толщины стружки грунта. Автоматическая система и устройства, применяемые на скреперах, аналогичны системам, приведенным в разделе «Бульдозеры».

Для повышения точности планировочных работ при отделке дорожных насыпей и выемок применяют систему автоматического управления «Стабилоплан-I», которая обеспечивает автоматическую стабилизацию продольного углового положения ковша скрепера при выполнении планировочных работ.

Рис. 4. Принципиальные схемы скреперов со скребковым конвейером: а — набор грунта; б — выгрузка грунта

На тракторе в кабине водителя смонтирован блок и пульт дистанционного управления, а за кабиной размещен электрозолотник управления. На буфере скрепера установлен датчик углового положения, который включен в электросхему управления и регулирует толщину срезаемой стружки грунта.

Технологические схемы работы. Для разработки грунта заранее составляют схему, по которой будет работать скрепер. Производительность зависит от того, насколько полно используется емкость ковша и рационально выбирается схема резания и набора грунта. Рекомендуется набирать грунт на передаче базовой машины при скорости 2—3 км/ч, при толщине срезаемой стружки от 7 до 35 см, что в свою очередь определяется категорией грунта и мощностью базового тягача и толкача. Трактор-толкач обеспечивает полную загрузку ковша скрепера в плотных грунтах. Наполнение ковша с постепенным выглуб-лением ножа производят при постоянной толщине стружки и ширине резания. Этот способ используют при планировке грунта. Для сокращения времени набора грунта используют ступенчатый способ наполнения ковша. Зарезание грунта при устройстве выемок и разработке резервов ведут по ребристо-шахматной схеме, по которой разработка грунта ведется последовательными рядами проходок, одинаковыми по длине и расположению. При работе скрепера по этой схеме между проходами первого ряда оставляют полосы неразработанного грунта шириной не более 1,3 м. Второй ряд разработок ведется на расстоянии половины длины проходки от первого и расположен по оси оставленных полос грунта. Работа по этой схеме увеличивает заполнение ковша до 110% его геометрической емкости, сокращая при этом на 10—15% путь и время набора грунта. По этой схеме скрепер может работать без трактора-толкача. При работе в рыхлых сыпучих грунтах применяют способ, называемый «клевок». По этому способу величина заглубления ковша в 2 раза больше той, которая соответствует устойчивой работе двигателя с полной нагрузкой. При работе базового тягача на неустойчивой характеристике двигателя ковш выглубляется, в это время двигатель снова набирает нужные обороты, и так повторяется до тех пор, пока ковш будет полным.

В зависимости от расположения забоев относительно мест отсыпки грунта движение скреперов может быть организовано по различным схемам. Рациональную схему движения скреперов инженерно-технические работники выбирают заранее в проектах производства работ на основании технико-экономических расчетов, а также с учетом следующих требований:

- путь транспортирования грунта должен быть кратчайшим;

- забой должен быть такой длины, чтобы ковш скрепера загружался полностью;

- длина участка разгрузки должна обеспечивать полную разгрузку ковша;

- при возведении полотна должны быть въезды и съезды.

Наиболее распространенными схемами движения скреперов являются: эллиптическая, восьмеркой и зигзагообразная. Кроме этих схем применяют следующие: схему «спираль», поперечно-челночную, продольно-челночную.